Как выбрать подходящий композитный алмазный шлифовальный круг PDC для нефтегазовой и горнодобывающей промышленности

Введение: Когда ваш шлифовальный круг становится узким местом, а не двигателем производства

На бескрайних просторах нефтегазовых месторождений и в глубинах шахт России многие инженеры и технические руководители сталкиваются с одной и той же проблемой: «Почему круг так быстро изнашивается при шлифовании PDC?». За этим вопросом стоит реальная производственная боль: частые простои оборудования для замены кругов, прижоги или выкрашивание пластин PDC при шлифовании, шероховатость поверхности, которая никак не достигает требуемых по чертежу Ra 0.8 и ниже, и производственные затраты, незаметно растущие из-за неэффективности инструмента.

Вы покупаете не просто шлифовальный круг, вы покупаете способность стабильно, эффективно и с низкими затратами снимать сверхтвердый слой PDC. Когда круг «не шлифует и быстро изнашивается», он расходует не только сам инструмент, но и ваше драгоценное производственное время, точность обработки и, в конечном счете, прибыль. Эта статья глубоко погружается в суть шлифования PDC, чтобы расшифровать для вас код выбора шлифовальных кругов — от буровых долот до горнодобывающего инструмента, помогая вам перейти от «пассивной замены» к «активному выбору» и достичь двойного скачка в производительности и экономической эффективности.

Раздел 1: Диагностика: почему ваш текущий алмазный круг «выходит из строя» при работе с PDC?

Начнем с реального примера: клиент шлифует пластины PDC с припуском 15-20 соток (0.15-0.2 мм), требование по шероховатости — Ra 0.8 и ниже. Это стандартная задача, но клиент сообщает, что использует обычный алмазный круг на органической связке, и результат — «круг расходуется, а заготовку не шлифует».

1.1 Анализ коренных причин

Дело не в том, что PDC слишком твердый, а в том, что круг «недостаточно силен». PDC (поликристаллический алмазный композит) — это композитный материал из микропорошка алмаза и твердого сплава (карбида вольфрама), спеченный при сверхвысоком давлении и температуре. Его твердость и износостойкость предъявляют экстремальные требования к шлифовальному кругу.

- Слишком мягкая связка (неправильный состав органической связки): Обычная органическая связка недостаточно прочно удерживает алмазные зерна. При интенсивном шлифовании PDC абразивные зерна преждевременно вырываются, не успев полностью выполнить свою режущую функцию. В результате круг вращается, но фактически «не работает».

- Критически низкая концентрация: Для шлифования PDC кругу требуется чрезвычайно высокое содержание алмазов для поддержания непрерывной режущей способности. Круги с концентрацией ниже 125% для черновой обработки PDC практически «бесполезны». Слишком большое расстояние между алмазными зернами не позволяет сформировать эффективный непрерывный режущий слой, что, в свою очередь, усугубляет износ связки и создает иллюзию, что круг «не шлифует».

- Несоответствие зернистости: Для снятия припуска в 15-20 соток требуется высокая производительность. Слишком мелкое зерно (например, 230# и выше) склонно к засаливанию и затуплению; слишком крупное (например, 80# и ниже) может негативно сказаться на эффективности последующей чистовой обработки и качестве поверхности.

1.2 Основной вывод

Шлифование PDC — задача, с которой не справится обычный алмазный круг. Для этого требуется «оружие», специально разработанное для «покорения сверхтвердых материалов».

Раздел 2: Раскрываем секреты: какой уровень шлифовального круга действительно необходим для PDC?

PDC на самом деле нужен не «дешевый круг», а «высококонцентрированная система шлифования».

2.1 Характеристики (Feature)

- Сверхвысокая концентрация алмазного слоя: Концентрация обычно не ниже 125%, а иногда достигает 150% и более, обеспечивая плотные и непрерывные режущие кромки.

- Усиленная система связки: Будь то органическая, керамическая или металлическая связка, ее ключевая задача — обеспечить сверхпрочное удержание алмазных зерен, чтобы противостоять высоким сдвиговым напряжениям, создаваемым PDC.

- Оптимизированный подбор зернистости: На этапе черновой обработки (снятие основного припуска) рекомендуется использовать зернистость 120# ~ 140#, чтобы достичь баланса между высокой скоростью съема материала и контролируемым качеством поверхности.

2.2 Преимущества (Advantage)

- В сочетании высокая концентрация и прочное удержание обеспечивают превосходную сохранность формы и крайне низкий ненормальный износ при работе со сверхтвердым слоем PDC.

- Круг изнашивается медленно, долго сохраняя остроту, что позволяет избежать повышения усилия резания и сильного нагрева из-за затупления.

2.3 Выгоды для клиента (Benefit)

- Повышение эффективности: Стабильная режущая способность означает более короткие циклы шлифования и выпуск большего количества годных деталей за единицу времени.

- Гарантия качества: Снижение риска прижогов, трещин и выкрашивания, стабильное достижение шероховатости поверхности Ra 0.8 и даже выше.

- Снижение затрат: Увеличение срока службы круга в несколько раз напрямую снижает стоимость абразивного износа на одну деталь. Уменьшение частоты простоев для замены и правки круга повышает общую эффективность оборудования (OEE).

- Прогнозируемость производства: Стабильность процесса и контролируемый процент брака делают производственное планирование и расчет себестоимости более точными.

Раздел 3: Ключевое противостояние: органика против керамики – как российским клиентам сделать выбор?

Это самый важный момент для принятия коммерческого решения. Вы выбираете не просто два материала, а две производственные модели и структуры затрат. Суть решения: вы стремитесь к «минимальной разовой стоимости закупки» или к «минимальной общей стоимости шлифования на деталь и минимальным простоям производства»?

3.1 Алмазные круги на керамической связке — созданы для «крупносерийного точного производства» и «долгосрочной перспективы»

- Характеристики (Feature): Изготовлены путем точного сочетания стеклофазы, кристаллической фазы и пор; пористость способствует отводу стружки и тепла. Чрезвычайно высокая сохранность формы и жесткость.

- Преимущества (Advantage): Очень долгий срок службы, обычно в 3-5 раз дольше, чем у аналогичных кругов на органической связке. Высокая и стабильная точность шлифования, идеально подходит для контроля размеров с высокой точностью и автоматизированных производственных линий. Высокое усилие резания и эффективность.

- Выгоды (Benefit): Хотя первоначальные инвестиции выше, стоимость шлифования в расчете на одну деталь оказывается чрезвычайно низкой. Выигрыш в производстве за счет сокращения простоев на замену круга значительно превышает разницу в цене самих кругов.

- Области применения: Крупносерийное производство буровых долот, прецизионная обработка высококачественных горнопроходческих буров, любые сценарии, требующие жестких требований к сроку службы круга и стабильности обработки.

3.2 Алмазные круги на органической связке — гибкий и экономичный инструмент для «чистовой обработки»

- Характеристики (Feature): Состоят из алмазов и органической смолы, обладают определенной эластичностью. Хорошая самозатачиваемость: затупившиеся зерна легко отслаиваются, обнажая новые острые зерна.

- Преимущества (Advantage): Легко поддаются правке, даже с помощью простых инструментов, таких как бруски из карбида кремния или медные стержни. Превосходное качество поверхности, легко достигается Ra 0.4 и ниже, вплоть до зеркального блеска. Относительно нетребовательны к оборудованию.

- Выгоды (Benefit): Низкая начальная стоимость закупки и низкий порог входа. Позволяют решить специфические задачи по качеству поверхности с минимальными вложениями, являясь оптимальным выбором для чувствительных к затратам или ремонтных работ.

- Области применения: Ремонт и заточка PDC-долот на месте, мелкосерийное производство, финишные операции с высокими требованиями к качеству поверхности, цеха с ограниченными возможностями оборудования.

Раздел 4: Отраслевая специфика: огромная разница в потребностях нефтегазовой и горнодобывающей промышленности

4.1 Нефтегазовая буровая промышленность (58% от общего спроса на PDC)

- Условия работы: PDC-долота должны справляться со сложными подземными породами, высоким давлением и ударами. При шлифовании круг должен противостоять не только твердости PDC, но и имитировать его ударопрочность.

- Ключевой фактор выбора круга: Износостойкость + устойчивость к ударным нагрузкам.

- Рекомендуемые решения:

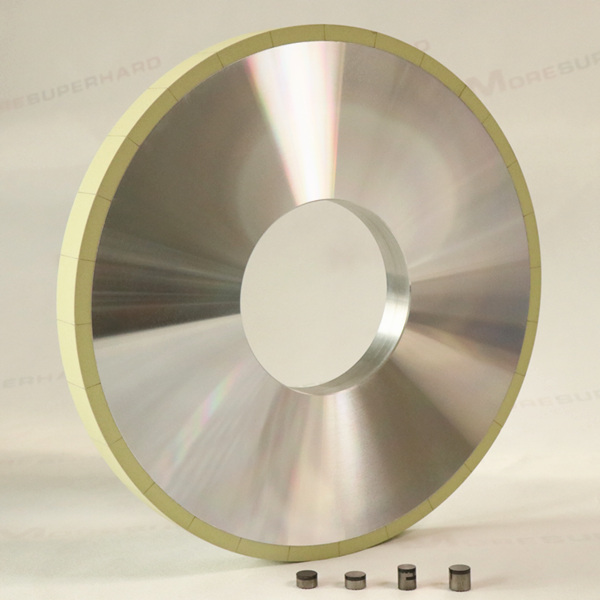

- Черновая/профильная шлифовка: Алмазные круги на керамической связке формы 1A1 для точной и эффективной шлифовки наружного диаметра, торца и контура.

- Чистовая/финишная шлифовка: Высококонцентрированные бесцентровые или чашечные шлифовальные круги на органической связке для достижения окончательной точности размеров и качества поверхности.

4.2 Горнодобывающая и геологоразведочная промышленность (годовой прирост спроса до 14.7%)

- Условия работы: Прямой контакт с чрезвычайно твердыми породами, такими как гранит и кварцит. Требуется, чтобы режущие зубья PDC обладали исключительной остротой и устойчивостью к разрушению. Шлифование кругом направлено на высокую скорость съема материала.

- Ключевой фактор выбора круга: Высокая эффективность шлифования + бережное отношение к твердосплавному слою.

- Рекомендуемые решения:

- Рекомендация: Алмазные круги на керамической связке с еще более высокой концентрацией (например, 150%), возможно даже использование кругов на металлической связке для черновой заточки.

- Выбор более крупной зернистости: 60# ~ 120# для быстрого формирования острой режущей кромки при обеспечении достаточного пространства для стружки.

Раздел 5: Важное предупреждение: игнорирование «метода правки» может сделать ваш керамический круг бесполезным!

5.1 90% случаев неудачного использования кругов для PDC связаны с неправильной системой правки

«Третий, с углом, клиент выправил медным стержнем, а затем бруском из карбида кремния. Если бы он перешел на керамику, ему понадобился бы роликовый инструмент для правки». Это «грабли», на которые наступили бесчисленные клиенты!

- Круги на органической связке: Гибкость в правке, можно использовать простые инструменты (брусок из карбида кремния, медный стержень + алмазный карандаш).

- Круги на керамической/металлической связке: ОБЯЗАТЕЛЬНО использование профессиональных правочных роликов (обычно алмазных) для профилирования и заточки. Сам правочный ролик — это дорогостоящий специализированный инструмент, требующий разовых вложений.

5.2 Точка трансформации JTBD: покупка круга — это покупка «комплексной системы шлифования»

Вы покупаете не отдельный круг, а целостную «систему шлифовального решения». Перед выбором высококлассного керамического круга необходимо убедиться, что у вас есть или вы готовы инвестировать в соответствующие возможности для его правки. В противном случае даже самый производительный круг не сможет раскрыть свой потенциал.

Раздел 6: Окончательная формула выбора: 3 вопроса, чтобы найти ваш «идеальный круг»

Основываясь на трех китах — «технология обработки, требования к точности и бюджет», — мы предлагаем вам эту модель для быстрого принятия решений.

| Ответьте на следующие три вопроса |

Рекомендуемое решение |

Ключевая ценность |

| 1. Каков ваш масштаб и темп производства? |

Крупносерийное, поточное производство, стремление к OEE → Алмазные круги на керамической связке |

Выигрыш в общей стоимости и стабильности: более долгий срок службы и меньше простоев обеспечивают общую производственную выгоду. |

| 2. Что для вас является главным ограничением: бюджет или точность? |

Чувствительность к бюджету, в основном ремонтные работы, среднее оборудование → Алмазные круги на органической связке |

Выигрыш в начальных вложениях и гибкости: решение производственных задач с минимальными стартовыми затратами, особенно эффективно для достижения высокого качества поверхности. |

| 3. Сложна ли геометрия вашей детали? |

Сложные профили, нестандартные формы зубьев, миниатюрные PCD-инструменты → Алмазные круги на металлической связке (или гальванические) |

Выигрыш в возможностях профилирования: могут быть изготовлены в чрезвычайно сложных формах для высокоточного профильного шлифования специальных форм зубьев. |

Заключение шлифовка PDC

Выбор шлифовального круга для композитов PDC — это тонкий баланс между материаловедением, экономикой процесса и реальными производственными условиями. Инженеры России, вызовы, с которыми вы сталкиваетесь, реальны, но решения также ясны и отработаны.

Не позволяйте «нешлифующему» кругу тормозить ваше продвижение вглубь земли и не давайте «быстроизнашивающемуся» инструменту поглощать вашу прибыль от добычи богатств. Начните с понимания истинных потребностей PDC, пересмотрите свой технологический процесс и сделайте мудрый выбор, который обеспечит бесперебойное производство, стабильное качество и контролируемые затраты, основываясь на специфике вашей отрасли (нефтегазовая или горнодобывающая), модели производства (серийное или ремонтное) и инвестиционном плане (стоимость или эффективность).

Правильный шлифовальный круг — это не просто инструмент, это самый острый ключ к сокровищам, скрытым под землей.