В цехах тяжелого машиностроения на Урале старые мастера часто говорят: «Наружное шлифование — смотри на искру, внутреннее — слушай звук».

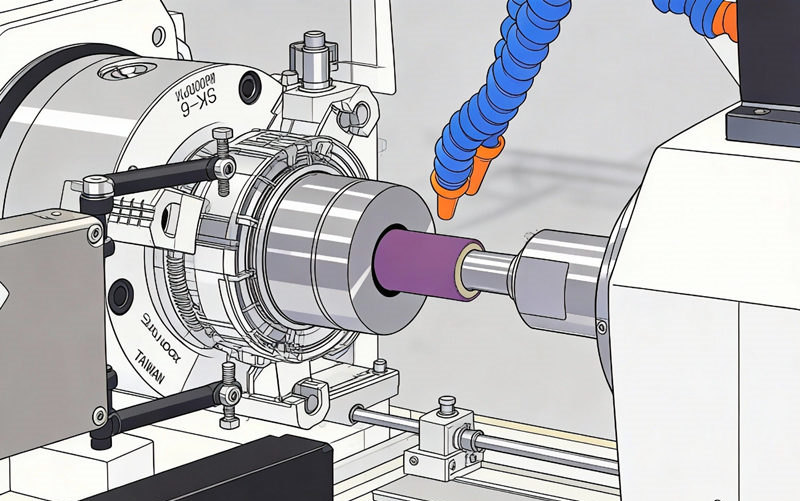

Внутреннее круглое шлифование — одна из самых сложных операций металлообработки. В отличие от наружного шлифования, где зона резания открыта, а система жестка, здесь мы работаем в замкнутом пространстве. Шлифовальная оправка (шпиндель) часто длинная и тонкая, жесткость системы изначально низкая, а удаление стружки и подача СОЖ затруднены.

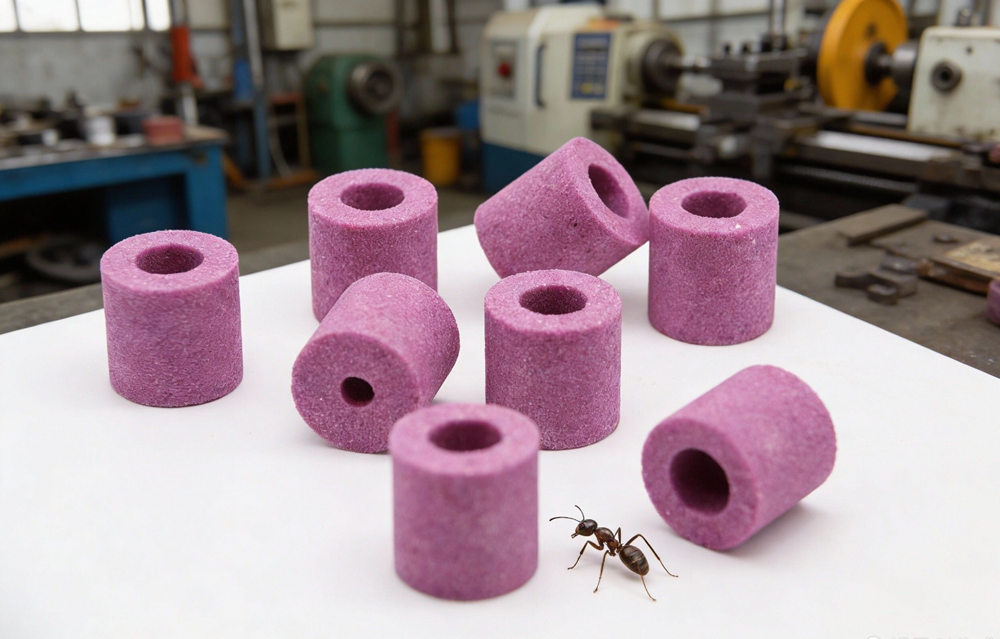

Среди всех параметров процесса диаметр шлифовального круга выбирается первым. И именно здесь часто допускают фатальную ошибку. Многие просто берут круг, который «пролезает» в отверстие.

Это в корне неверно. Как инженер-технолог, я хочу отбросить маркетинговую шелуху и разобрать физику процесса, вопросы жесткости и термодинамики при выборе инструмента.

Прежде чем говорить о миллиметрах, примем как аксиому: Внутреннее шлифование — это борьба между жесткостью системы и силой резания.

Диаметр круга диктует максимально возможный диаметр оправки (удлинителя шпинделя). Согласно сопромату, прогиб консольной балки обратно пропорционален диаметру в четвертой степени (f ∝ 1/d⁴). Уменьшение диаметра оправки даже незначительно снижает жесткость в разы.

Если вы сталкиваетесь с этими проблемами, не спешите менять режимы, проверьте диаметр круга:

Внутреннее шлифование — это контакт «выпуклости» (круг) с «вогнутостью» (деталь). Если диаметры близки (например, круг 48 мм в отверстии 50 мм), дуга контакта становится огромной. Зерна абразива слишком долго находятся в металле, трение растет экспоненциально, поры круга забиваются.

В инженерной практике мы используем проверенный диапазон коэффициентов:

Ниже приведены стандартизированные рекомендации, основанные на балансе между жесткостью оправки и пространством для СОЖ.

| Диаметр отверстия (мм) | Рекомендуемый Ø круга (мм) | Инженерный комментарий |

|---|---|---|

| 12 — 17 | 10 | Малые отверстия. Критична подача СОЖ (часто через центр шпинделя). Зазор 1-3.5 мм обязателен. |

| 17 — 22 | 15 | Позволяет работать на оборотах до 30 000 об/мин с приемлемой скоростью. |

| 22 — 27 | 20 | Средний диапазон. Здесь работает «золотое сечение» (0.7-0.8 от отверстия). Баланс жесткости и вымывания шлама идеален. |

| 27 — 32 | 25 | |

| 32 — 45 | 30 | |

| 45 — 55 | 40 | Не стоит гнаться за максимумом. Круг Ø50 мм отлично шлифует отверстие Ø70 мм, снижая нагрузку на шпиндель. |

| 55 — 70 | 50 | |

| 70 — 80 | 65 | Большие отверстия. Важно контролировать массу круга (дисбаланс) и дугу контакта, чтобы избежать прижогов. |

| 80 — 100 | 75 |

Важно: Это технологическая логика, а не догма. При обработке твердых сплавов диаметр лучше уменьшить (для охлаждения), при прерывистом резании (шпоночный паз) — увеличить (для плавности).

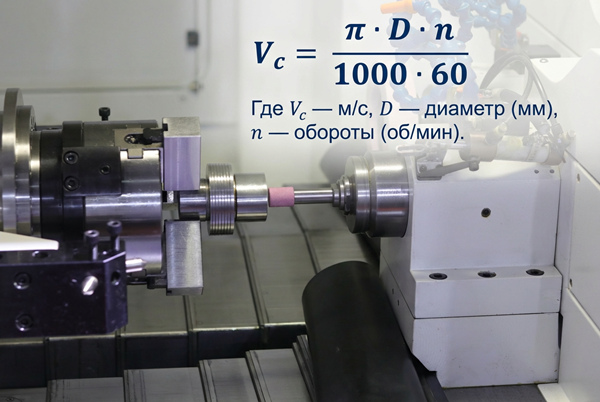

Говорить о диаметре без упоминания скорости шпинделя бессмысленно. Формула линейной скорости:

Где Vc — м/с, D — диаметр (мм), n — обороты (об/мин).

Для эффективной работы современными кругами (особенно CBN) нужна скорость 30–50 м/с.

Риск: Если у вашего станка макс. 20 000 об/мин, а вы ставите круг 10 мм, скорость будет всего 10 м/с. Это не шлифование, а «трение». Абразив не режет, деталь греется.

Инженерный компромисс: Если шпиндель «медленный», технолог вынужден брать круг большего диаметра, чтобы поднять Vc, жертвуя пространством для стружки.

Приводит к конусности (отверстие «шире» на входе, «уже» на дне). Требуется длительное выхаживание (spark-out), что убивает производительность.

При финишном шлифовании (Ra 0.2 и выше) тепло — главный враг. Большой диаметр создает зону застоя горячей СОЖ. Это может вызвать микроприжоги (структурные изменения), недопустимые для подшипников.

Используйте круг диаметром около 0.8 от отверстия, но выберите более мягкую связку. Это обеспечит «самозатачивание» и предотвратит засаливание при большой дуге контакта.

Операторы часто ленятся менять оправку и шлифуют отверстие 40 мм кругом на 20 мм. Итог: быстрый износ круга (нагрузка на одно зерно колоссальная) и потеря профиля.

В техпроцессе написано «Круг 30 мм». Но после правок он стал 20 мм. Если не увеличить обороты (функция Constant Surface Speed на ЧПУ), скорость резания упадет на 30%. Возникнут вибрации.

Решение: Технолог должен установить четкий критерий «диаметра утилизации» для каждого типоразмера.

Внутреннее шлифование выигрывается не «самым большим кругом», а правильным диаметром в сочетании с жесткой оправкой.

Для инженера стабильность процесса всегда важнее пиковой скорости. Правильный выбор диаметра — это база, которую не заменят ни дорогая СОЖ, ни станок премиум-класса.