Резка монокристаллических кремниевых пластин является ключевым этапом в производстве полупроводников и фотоэлектрической продукции. С ростом спроса на высокоэффективные, малозатратные и экологически чистые методы обработки, резка алмазной проволокой (Diamond Wire Saw, DWS) постепенно вытеснила традиционную абразивно-шламовую резку и стала отраслевым стандартом.

Монокристаллический кремний (Monocrystalline Silicon) – это основной материал современной полупроводниковой и фотоэлектрической промышленности. Он отличается высокой чистотой и целостной кристаллической решеткой. Обычно производится методом Чохральского (Czochralski, CZ) или методом зонной плавки (Float Zone, FZ), формируя цилиндрические слитки. Для превращения слитка в функциональные пластины необходим высокоточный процесс резки, и именно технология алмазной проволоки (DWS) стала основным выбором отрасли.

![]()

Алмазная проволока (Diamond Wire) – это расходный материал для резки сверхтвердых и хрупких материалов. Она изготавливается на основе высокопрочной металлической проволоки (стальной или вольфрамовой), поверхность которой покрыта или связана с микрочастицами алмаза. Во время работы проволока совершает высокоскоростное возвратно-поступательное движение в резочном станке, контактируя со слитком кремния и обеспечивая эффективную резку.

.jpg)

- Высокая производительность: увеличение выхода пластин и сокращение времени обработки;

- Высокий коэффициент выхода: снижение потерь и повышение использования кремния;

- Высокая точность реза: уменьшение допуска по толщине, соответствие тенденции истончения пластин;

- Минимальные повреждения поверхности: улучшение качества пластин, снижение затрат на последующую полировку;

- Экологичность: отсутствие загрязнений шламом, более чистый процесс резки;

- Снижение себестоимости: уменьшение расхода проволоки и потерь материала.

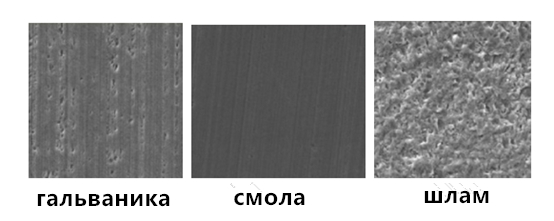

1. Гальваническая алмазная проволока

Поверхность металлической основы покрыта никелевым слоем с закрепленными алмазными микрочастицами. высокая эффективность резки, надежное удержание зерен.

Применение: массовая резка монокристаллического и поликристаллического кремния.

2. Резиновая (смоляная) алмазная проволока

Алмазные частицы фиксируются с помощью связующего на основе смолы. более гладкая поверхность реза, меньшие повреждения. более низкая скорость резки.

Применение: высокоточная резка кремниевых пластин.

3. Вольфрамовая алмазная проволока

Используется вольфрамовая основа, обладающая высокой прочностью на разрыв. Преимущества: снижение риска обрыва, возможность уменьшения диаметра (<50 мкм).

Применение: резка ультратонких пластин, снижение затрат и повышение выхода годной продукции.

Распространенные параметры: диаметр 50–80 мкм, размер зерна 5–20 мкм. Чем тоньше проволока – тем тоньше пластины можно изготавливать, экономя кремний.

- Фотоэлектрическая промышленность:Производство монокристаллических кремниевых пластин (PERC, TOPCon, HJT-ячейки).

Резка тонких пластин (<150 мкм) для повышения эффективности преобразования энергии.

- Полупроводниковая промышленность:Резка кремниевых пластин для производства микросхем (IC).

Вафельное и передовое корпусирование (Wafer Level Packaging).

- Новые материалы: Резка сапфировых подложек для LED.

Прецизионная резка кварца, керамики и других твердых и хрупких материалов.

Q1: Почему для резки монокристаллического кремния используется алмазная проволока?

A1: Потому что она обеспечивает более высокую эффективность, меньшее повреждение пластин, экологичность и снижение себестоимости.

Q2: Чем отличается гальваническая алмазная проволока от смоляной?

A2: Гальваническая обеспечивает высокую производительность и подходит для массового производства; смоляная – для более точной и чистой резки.

Q3: Для чего применяется вольфрамовая алмазная проволока?

A3: Благодаря высокой прочности на разрыв она подходит для резки ультратонких пластин и снижает риск обрыва.

Q4: Может ли резка алмазной проволокой полностью заменить шламовую?

A4: В производстве фотоэлектрических пластин – да, технология алмазной проволоки уже полностью вытеснила шламовую резку и стала отраслевым стандартом.

Резка монокристаллических кремниевых пластин является ключевым этапом в производстве полупроводников и солнечных элементов. Технология алмазной проволоки благодаря высокой производительности, точности и низким затратам стала основным выбором отрасли. Дальнейшее уменьшение диаметра проволоки и использование новых материалов обеспечат более высокую эффективность, меньшие потери и экологичность в производстве кремниевых пластин.